Kaltumformung wird aufgrund ihrer hohen Effizienz, Energieeinsparungen und hervorragenden Materialausnutzung häufig in der Automobil-, Hardware-, Elektronik- und Maschinenbauproduktion eingesetzt. Als zentrales Werkzeug in diesem Prozess bestimmt das Kaltumformwerkzeug maßgeblich die Teilepräzision, die Oberflächenqualität und die Gesamteffizienz der Produktion.

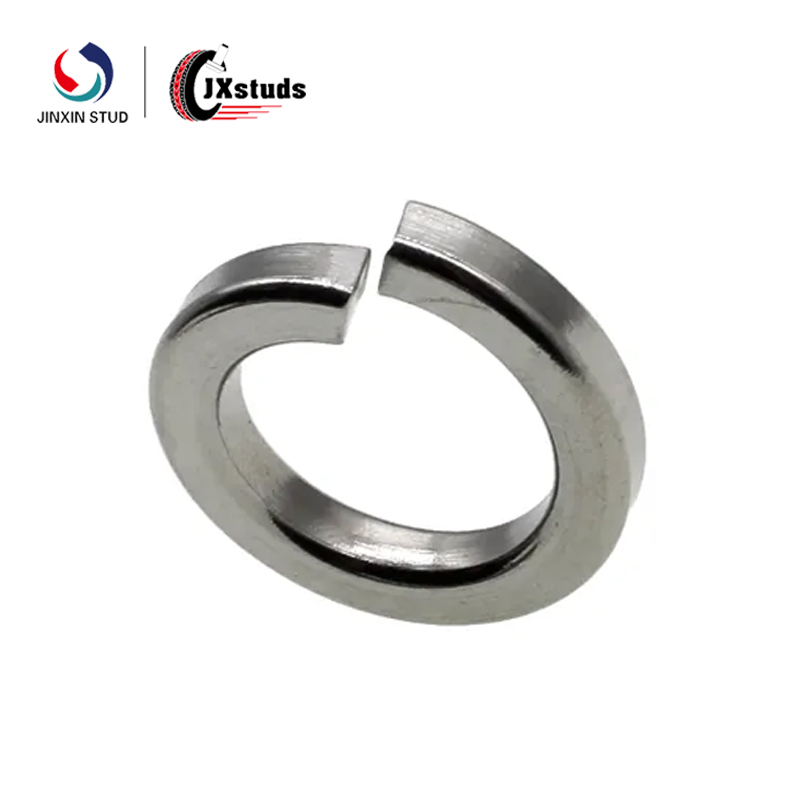

Vor dem Entwerfen einesKaltumformwerkzeug, muss eine umfassende Teileanalyse durchgeführt werden. Dazu gehört die Bewertung von Größe, Form, Wandstärke und Maßtoleranzen des Teils. Verschiedene Metallwerkstoffe – wie Kohlenstoffstahl, Edelstahl, Kupfer und Aluminiumlegierungen – weisen unterschiedliche Duktilität, Härte und Rückfederungseigenschaften auf. Daher ist es wichtig zu beurteilen, ob ein Teil für die Kaltumformung geeignet ist, und die erforderlichen Verarbeitungsschritte wie Ziehen, Stanzen und Biegen zu bestimmen.

Als nächstes folgt die Konstruktion der Matrizenstruktur, die den Kern der Kaltumformungswerkzeugentwicklung darstellt. Die Struktur bestimmt die Umformgenauigkeit und die Lebensdauer der Matrizen. Je nach Produktionsanforderungen können Konstrukteure zwischen einer Einzelstempel-, Folgeverbund- oder Verbundmatrize wählen. Schlüsselkomponenten wie Ober- und Untermatrizen, Auswerferstifte, Führungsstangen und Buchsen müssen präzise konstruiert sein, um eine reibungslose und stabile Umformung zu gewährleisten.

Auch die Wahl des Matrizenmaterials spielt eine entscheidende Rolle. Die Wahl des Materials und des Wärmebehandlungsverfahrens wirken sich direkt auf die Verschleißfestigkeit, Zähigkeit und Lebensdauer der Matrize aus. Gängige Materialien sind Schnellarbeitsstahl, Kaltarbeitsstahl und Wolframkarbid. Wärmebehandlungsverfahren wie Härten und Anlassen verbessern Härte und Verschleißfestigkeit und sorgen gleichzeitig für eine ausreichende Zähigkeit für einen längeren Betrieb.

Sobald das Design fertiggestellt ist, beginnt die Werkzeugherstellung. In dieser Phase wird der digitale Entwurf durch Prozesse wie Fräsen, Schleifen, Drahtschneiden und Erodieren in ein physisches Werkzeug umgewandelt. Präzisionstests und Feinabstimmungen stellen sicher, dass alle Komponenten die erforderlichen Toleranzen einhalten. Anschließend wird das Werkzeug zusammengebaut und in Betrieb genommen. Oftmals werden Trockenstanzen oder Probeformen eingesetzt, um die Bewegungsgenauigkeit und die Formqualität zu überprüfen.

Der letzte Schritt ist die Erprobung und Optimierung. In dieser Phase werden die produzierten Teile auf Maßhaltigkeit, Formkonsistenz und Oberflächenbeschaffenheit geprüft. Basierend auf den Testergebnissen werden Parameter wie Matrizenabstand, Auswerferhub und Führungsausrichtung angepasst. Dies stellt sicher, dass die Matrize auch bei langfristiger Massenproduktion stabil und zuverlässig funktioniert.

Zusammenfassend lässt sich sagen, dass der Entwurfsprozess von Kaltumformwerkzeugen Teileanalyse, Prozessbewertung, Strukturdesign, Materialauswahl, Bearbeitung und Montage sowie Versuchsoptimierung umfasst. Jeder Schritt wirkt sich direkt auf die Qualität der geformten Teile und die Effizienz der Produktion aus.

Die Wahl eines erfahrenenLieferant von Kaltumformwerkzeugen gewährleistet nicht nur hohe Präzision, Langlebigkeit und maßgeschneiderte Designlösungen, sondern auch optimierte Produktionseffizienz und reduzierte Gesamtkosten. Mit umfassenden Fähigkeiten in den Bereichen Design, Fertigung und Unterstützung bei der Massenproduktion liefern wir Kaltumformwerkzeuge, die für jeden Fertigungsbedarf lang anhaltende Stabilität und zuverlässige Leistung bieten.